제품 개발의 가장 중요한 단계인 시제품 제작. 하지만 많은 스타트업과 기업들이 이 과정에서 예상보다 많은 비용과 시간을 소모하게 됩니다. 전략적인 접근만으로도 효율성을 크게 높이고 비용을 대폭 절감할 수 있다는 사실, 알고 계셨나요?

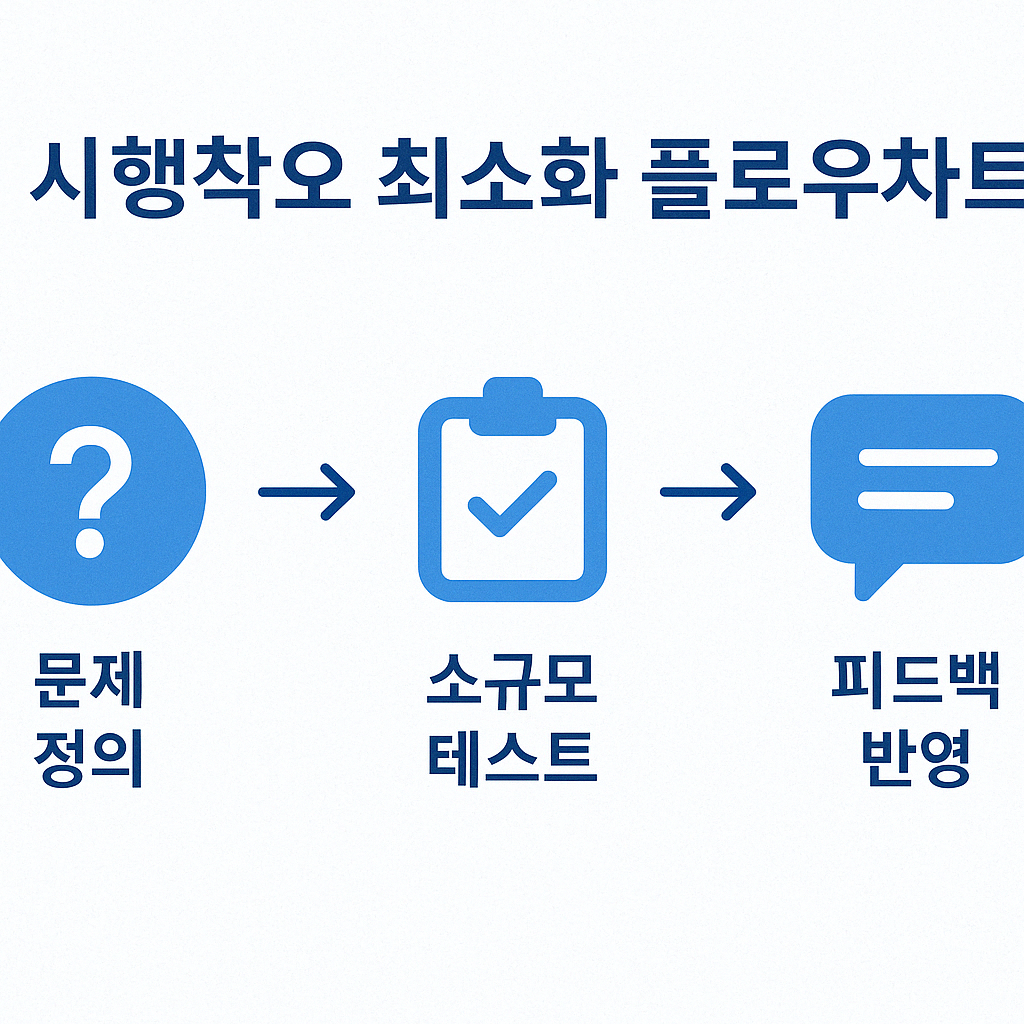

1. 시행착오 줄이기: 현명한 첫걸음

- 막연한 접근 NO: 아이디어가 흐릿하면 시간과 돈만 낭비됩니다.

- 문제 정의: 제품의 핵심 기능과 타겟 고객을 명확히 설정.

- 소규모 테스트: 작은 시험 제작으로 큰 실패 예방.

- 실무 팁: 초기 프로토타입에 간단한 사용자 테스트를 진행해 피드백 반영.

📝 명확한 방향성 설정하기

막연한 아이디어만으로 시제품 제작에 뛰어드는 것은 재앙의 시작입니다. 구체적인 방향성 없이 진행하면 불필요한 반복 작업과 자원 낭비로 이어질 수밖에 없습니다.

✅ 실천 체크리스트:

- 문제-해결 매핑: 제품이 해결하고자 하는 핵심 문제를 명확히 정의하고, 이에 대한 해결책을 구체적으로 매핑하세요.

- 기능 우선순위화: 모든 기능이 동등하게 중요한 것은 아닙니다. 핵심 기능과 부가 기능을 구분하여 우선순위를 정하세요.

- 타겟 사용자 정의: 누구를 위한 제품인지 명확히 하면 불필요한 기능을 줄이고 핵심에 집중할 수 있습니다.

🧪 작은 테스트로 큰 실패 방지하기

전체 시제품을 한 번에 제작하기보다 부분별 테스트를 통해 리스크를 관리하는 것이 중요합니다.

💡 전문가 팁:

"완벽한 시제품을 한 번에 만들려고 하지 마세요. 핵심 기능만 구현한 간단한 프로토타입으로 시작해 점진적으로 발전시키는 것이 비용과 시간 모두를 절약하는 방법입니다." - 제품 디자인 전문가 김성민

|

|

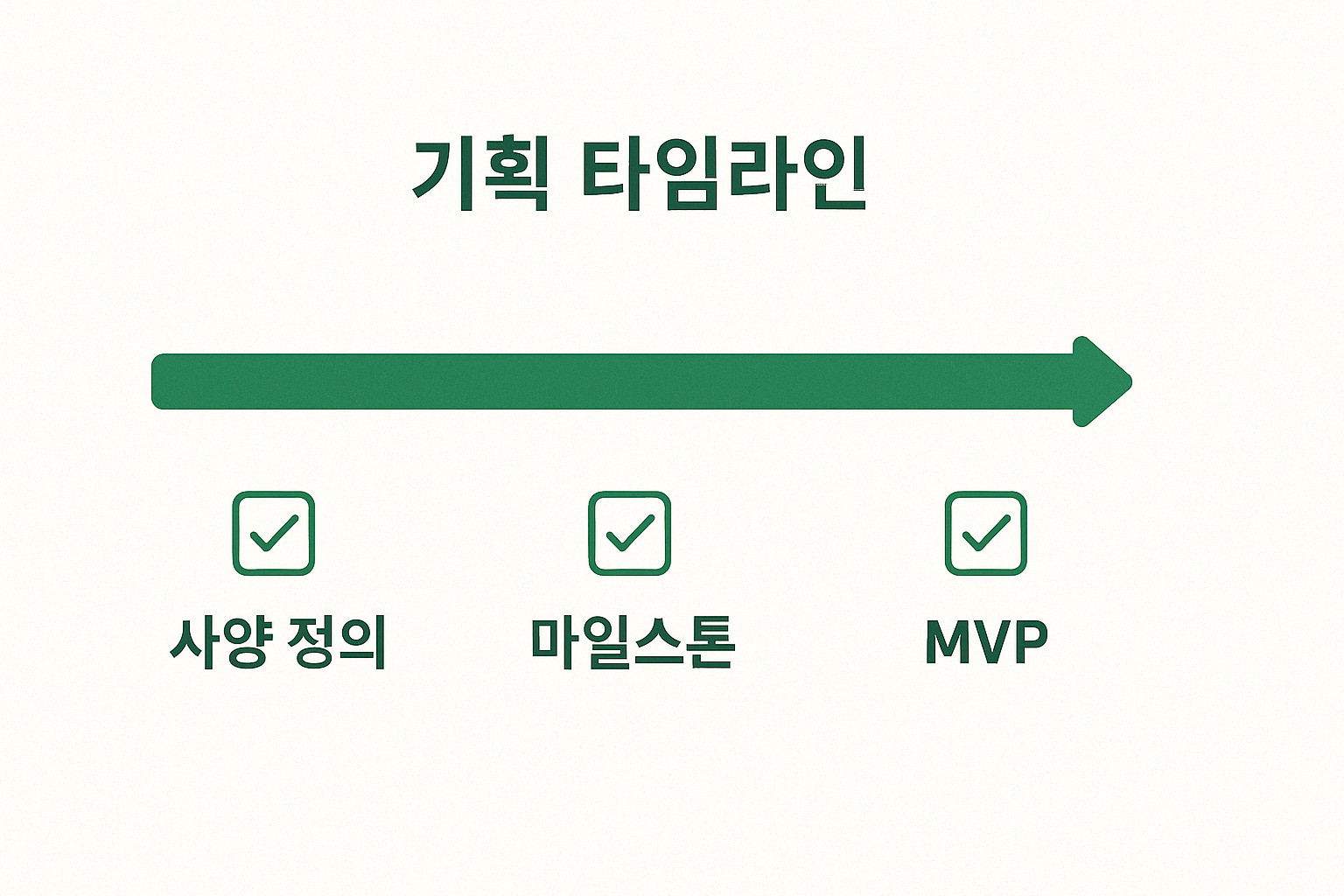

2. 정확한 기획: 초보 탈출 비법

- 상세 설계: 제품 사양, 재료, 제작 공정 미리 정리.

- 타임라인 관리: 마일스톤으로 프로젝트 지연 방지.

- MVP 전략: 최소 기능 제품(MVP)으로 핵심만 빠르게 구현.

- 실무 팁: 무료 3D 설계 툴(예: Fusion 360)로 초기 오류 감지.

📊 상세한 설계로 혼선 방지

명확한 제품 사양서(PRD)는 시제품 제작 과정에서 발생할 수 있는 오해와 재작업을 최소화합니다.

상세 설계에 포함해야 할 요소:

- 제품의 물리적 치수와 공차

- 사용될 재료의 정확한 사양

- 제작 공정 및 방법

- 품질 검증 기준

- 외관 및 기능적 요구사항

⏱️ 단계별 타임라인 설정

프로젝트 지연은 곧 비용 증가로 이어집니다. 명확한 마일스톤 설정으로 진행 상황을 추적하고 지연을 조기에 감지하세요.

효과적인 타임라인 관리법:

- 각 단계별 기한과 책임자 지정

- 주간 진행 상황 점검 회의 실시

- 문제 발생 시 즉시 대응 프로토콜 수립

- 버퍼 타임 확보로 예상치 못한 지연에 대비

🎯 MVP(Minimum Viable Product) 전략 활용

모든 기능을 한 번에 구현하려 하지 말고, 핵심 가치를 제공하는 최소 기능 제품으로 시작하세요.

MVP 접근법의 장점:

- 개발 시간 단축

- 초기 사용자 피드백 수집 가능

- 핵심 가치 검증 후 투자 확대 가능

- 시장 진입 시간(Time to Market) 단축

3. 업체 선정: 성공을 좌우하는 선택

- 전문성 체크: 실무 경험 많은 업체 우선 고려.

- 원스톱 솔루션: 기획-설계-제작 통합 서비스로 효율 UP.

- 왜?: 업체 간 책임 떠넘기기 방지, 빠른 납기, 일관된 품질.

- 포트폴리오 분석: 유사 프로젝트 성공 사례 확인.

- 실무 팁: 계약 전 샘플 제작 요청으로 업체 역량 테스트.

🔍 전문성과 경험 확인하기

시제품 제작 경험이 풍부한 업체는 일반적으로 더 효율적인 프로세스와 문제 해결 능력을 보유하고 있습니다.

업체 선정 시 체크포인트:

- 유사 프로젝트 경험 여부

- 기술 역량 및 장비 보유 현황

- 품질 관리 시스템

- 고객 피드백 및 평판

- 비용 대비 가치 제안

🔄 원스톱 솔루션의 장점

여러 업체를 통해 분산 제작하는 것보다 기획부터 제작까지 통합 서비스를 제공하는 업체를 선택하면 다음과 같은 이점이 있습니다:

- 책임 소재 명확화: 문제 발생 시 업체 간 책임 전가 가능성 제거

- 일관된 커뮤니케이션: 정보 손실 없이 의도가 정확히 전달됨

- 프로세스 최적화: 각 단계 간 원활한 전환으로 시간 절약

- 통합 품질 관리: 전 과정에 걸친 일관된 품질 보장

4. 성공 사례: 예비창업패키지의 빛나는 결과물

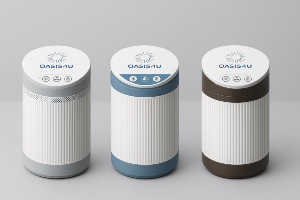

1) 이동형 소형 공기청정기 : 효율성과 기능성의 조화

- 제품 특징:

- 초소형 설계로 휴대성 극대화

- 실시간 미세먼지 측정 센서 탑재

- HEPA 필터와 UV 살균 램프 결합

- 스마트폰 연동 앱으로 원격 제어

- 배터리 최적화로 8시간 연속 사용 가능

- 모듈화 설계: 미세먼지 센서와 필터를 표준 규격으로 설계해 기성품 활용

- 부품 공통화: 내부 회로 설계를 다른 제품군과 공유해 개발 비용 분산

- 3D 프린팅 활용: 초기 프로토타입을 3D 프린팅으로 제작해 금형 비용 절감

- 점진적 테스트: 핵심 기능인 공기 정화 효율부터 검증 후 부가 기능 추가

- 예상 제작 비용 대비 32% 절감

- 개발 기간 4개월에서 2.5개월로 단축

- 초기 출시 후 사용자 피드백 기반으로 2세대 제품 개발 중

2) 팬형 확산 디퓨저 : 혁신적 기능과 디자인의 만남

- 특징: 1·2단 팬, 자동 종료 타이머, 기성 디퓨저 결합, 모던 디자인.

- 비용 절감: 기존 모듈 활용, 부품 수 최소화.

- 성과: 개발 2개월 단축, 제작비 20% 절감, 킥스타터

3) 스포츠 매트 : 기술과 운동의 결합

- 특징: LED(밟으면 꺼짐), 와이파이 제어, 다채로운 색상, 젊은 감성.

- 비용 절감: 모듈화 LED와 와이파이 칩, 표준 소재 사용.

- 성과: 크라우드펀딩

5. 비용 절감을 위한 추가 전략

🧱 재료 선택과 최적화

제품의 기능과 품질을 유지하면서도 비용을 절감할 수 있는 재료 선택 전략:

- 대체 재료 탐색: 동일한 성능을 제공하는 저렴한 대체재 고려

- 재료 사용량 최적화: 구조 분석을 통한 필요 최소 재료량 산정

- 표준 규격 활용: 특수 제작보다 표준 규격 재료 사용

- 재활용 가능성 고려: 환경 친화적 설계로 장기적 비용 절감

💻 디지털 도구 활용

시뮬레이션과 가상 테스트를 통해 물리적 프로토타입 제작 횟수 최소화:

- CAD 설계: 정밀한 3D 모델링으로 설계 오류 사전 감지

- 시뮬레이션 테스트: 구조적 안정성, 열 성능, 유체 역학 등 디지털 환경에서 검증

- 가상 프로토타입: AR/VR 기술을 활용한 사용자 경험 테스트

- 생산성 소프트웨어: 프로젝트 관리 및 협업 도구로 커뮤니케이션 효율화

결론: 스마트한 시제품 제작의 시작

시제품 제작은 제품 개발의 핵심 단계이지만, 체계적인 접근 없이는 비용과 시간의 블랙홀이 될 수 있습니다. 이 글에서 소개한 전략들—명확한 기획, 시행착오 최소화, 전문 업체 선정, 그리고 성공 사례에서 배울 수 있는 실전 팁들을 활용한다면 비용 효율적인 시제품 제작이 가능합니다.

핵심은 처음부터 완벽을 추구하기보다 점진적으로 발전시켜 나가는 접근법입니다. 첫 시제품에서는 핵심 기능에만 집중하고, 사용자 피드백을 바탕으로 개선해 나가면 불필요한 비용을 크게 절감할 수 있습니다.

지금 바로 스마트한 시제품 제작 여정을 시작해보세요. 여러분의 혁신적인 아이디어가 비용 걱정 없이 현실이 되는 그 날까지, 저희 아이젠텍(IGENTEC)이 함께하겠습니다.

'시제품 제작' 카테고리의 다른 글

| 시제품 제작 비용, 진짜 비용은 얼마나 나올까? (5) | 2025.06.04 |

|---|---|

| 제품 아이디어를 실물로 만들고 싶다면? (0) | 2025.05.28 |

| 시제품 제작이란? (0) | 2025.05.26 |